KAYNAK HATALARI VE SEBEPLERİ

Kaynak İşlemi Sırasında Oluşacak Potansiyel

Hatalar ve Sebepleri

1. Sıçramalar

Malzeme yüzeyinin yeterince temiz olmaması

Akımın yüksek olması

Ark boyunun yüksek olması

2. Gözenekler

Kaynak metalinin hızlı soğuması

Rutubetli elektrotlarla çalışmak

Hızlı kaynak yapmak

Malzeme yüzeyinin yeterince temiz olmaması

Uygun gaz koruması yapılmaması

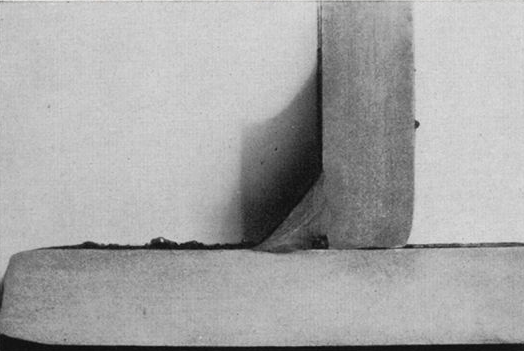

3. Yetersiz Ergime ve Yetersiz Nüfuziyet

Kaynak akımı ve voltajının az olması

Yanlış kaynak ağzı seçimi

Hızlı kaynak yapmak

4. Çarpılmalar - Eksen Kaçıklıkları

Yanlış kaynak ağzı seçimi

Fazla ısı girdisi

Parçaların puntalanmaması

Yanlış sırada kaynak yapılması – Metot

Kaynağının uygulanmaması

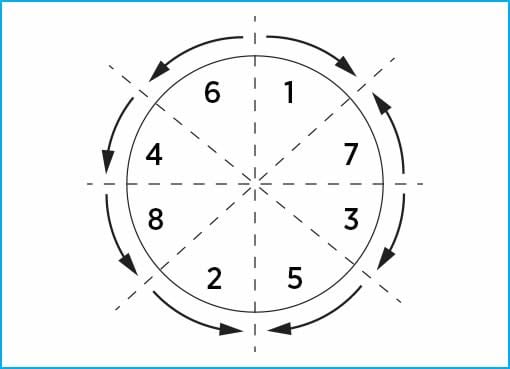

Metod Kaynağı

Kaynaklarda çarpılmaları önlemek amacıyla

metod kaynağı geliştirilmiştir. Bu kaynak yukarıdaki şekilde de görüleceği

üzere karşılıklı kaynak yaparak, malzemelerin tek bir yöne doğru çekmesini

önlemektedir. Bu şekilde kaynak yapıldığı taktirde parçalardaki ısıdan kaynaklı

eğilmeler minimum düzeye indirilir.

5. Çatlak Oluşumu

Hatalı kaynak ağzı açılması

Yanlış kaynak metali kullanılması

Kaynağın hızlı soğutulması

Malzemede standartlardan fazla bulunan Kükürt

ve Fosfor ihtivası

Malzeme yüzeyinin nemli, kirli ve paslı olması

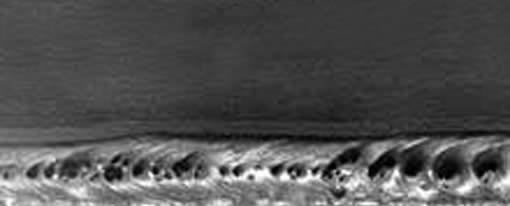

6. Kaynağın Köpürmesi

Kaynak köpürmesi sanayide kullanılan bir tabir

olup, çok sayıda gözenek oluşumu anlamına gelmektedir.

Kaynağın köpürmesi genellikle gaz korumasının doğru yapılmaması nedeniyle meydana gelir. Gaz debisinin istenenden çok veya az olması kaynak banyosu üzerinde gözeneklenmeye neden olur.

- Bunun

önüne geçmek için yapılacak şeylerin başında kaynak torcu ucundan gaz akış

debisi ölçülmesi gelir. Gaz debisi kaynak torcu ucuna göre ayarlanır.

- Torç

ucunun kirli olması ve gaz akışının homojen olmaması

- Torcun

kaynağa uzak tutulması

- Torç

açısının yanlış olması

- Ortamdaki

rüzgar, hava akımları

- Torç soğutma suyu kaçakları